設計寸法の小さな工夫が大きなコストに影響する理由

ふと後輩から送られた図面を検図した際、気になった部分がいくつかありましたので、このプロセスを通じて感じた、モノづくりにおける「設計思想」の重要性についてお話しします。

後輩の図面から見えた課題

今回後輩に依頼したことは台車の中に新たに板を追加し、そこに電気部品を搭載する設計をお願いしました。提出された図面の寸法は 273×517mm でした。一見すると、このサイズは特に問題のない寸法に思えます。実際、多くの加工屋はこの大きさでも問題なく製作することができるでしょう。しかし、ここに大きなコスト問題が潜んでいたのです。

なぜ端数寸法がコストアップにつながるのか

加工機械の動作原理

加工機械の多くは 10mm、5mm単位の間隔で指定通りに動く ように設計されています。つまり、きりの良い寸法であれば機械が自動で処理できるのに対し、端数がある場合は異なります。

273×517mmという寸法には「3mm」と「7mm」という端数が含まれています。こうした場合、加工機械だけでは対応できず、作業者が手動で測定値を調整し、追加の加工作業を行わなければならない のです。この手作業の追加が直結してコストアップにつながるわけです。

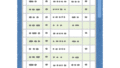

| 公差等級 | 記号 | 説明 | 0.5以上3以下 | 3を超え6以下 | 6を超え30以下 | 30を超え120以下 | 120を超え400以下 | 400を超え1000以下 | 1000を超え2000以下 | 2000を超え4000以下 |

|---|---|---|---|---|---|---|---|---|---|---|

| f | 精級 | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | – | |

| m | 中級 | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | |

| c | 粗級 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 | |

| v | 極粗級 | – | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

※注:0.5mm未満の基準寸法に対しては、その基準寸法に続けて許容差を個々に指示する。

面取りを除く、長さ寸法の普通公差(JIS B 0405-1991~切削加工の場合)

加工屋からの見積もり増額を避けることの重要性

一般的に加工屋は、手作業が必要になると見積もり金額を増やします。特に端数寸法が複数含まれている場合や、全体的に複雑な寸法構成の場合、その影響は無視できません。

寸法設定の曖昧さがもたらすリスク

部品配置と交差寸法の問題

さらに深刻な問題は、端数寸法の板の上に複数の電気部品を搭載する際に発生します。部品の配置位置は「面(端)からの寸法」で指定されることが多いのですが、端数寸法の場合、寸法設定が曖昧になりやすいのです。

例えば、板を左右逆に取り付けてしまったり、裏表を逆に組み立ててしまったりといったヒューマンエラーが発生した場合、部品の位置がずれて 他の部品と接触し、干渉してしまう可能性が高まる のです。こうした状況は、最悪の場合、製品の故障や安全性の問題につながりかねません。

交差寸法(公差)の計算の複雑性

さらに、ここで「交差寸法(公差)」という概念が関わってきます。

今回のような寸法帯域(200~)の場合、粗級では ±1.2mm の公差が適用されます。

ここが非常に重要な点です。10mm刻みや5mm刻みの寸法であれば、公差計算(±1.2mm)は比較的シンプル で、納品時の寸法確認も迅速に進みます。例えば、基準寸法が200mmであれば、許容範囲は198.8~201.2mmという明確な計算が瞬時に出来上がります。

しかし、273mmや517mmといった端数寸法の場合はどうでしょうか。公差計算が複雑になり、検査スタッフが 計算に時間を要する ようになってしまうのです。その結果、納品時の確認作業に手間取り、検査時間の延長につながります。これもまた、隠れたコストアップ要因となるわけです。

設計者としての責任:防止策の検討

こうしたリスクを回避するには、設計段階での工夫が不可欠です。

組図への明確な指定

左右対称に組み立てられないよう、または裏表を逆にしないよう、組立図に明確な指定を記入する必要があります。例えば、「+マークをこちら側に向ける」「このコーナーに赤い指標マーク」といった、誰でも理解できるような指示を加えることで、組み立て時のエラーを未然に防ぐことができます。

今回の決断

今回のプロジェクトは、納期に時間的な余裕がなく、また広いスペースに板を追加するだけという比較的シンプルな仕様でした。そのため、最適な寸法設定に修正する時間がなかったのです。結果として、コストアップの可能性を受け入れながらも、このまま出図することを決断しました。

しかし、後輩には明確に伝えました。「次からはできる限り10mm刻みか5mm刻みで寸法を書くように」 と。これは単なる指示ではなく、モノづくりの現場で働く人たちへの配慮であり、プロフェッショナルとしての基本姿勢なのです。

モノづくりの本質を理解する

製造業における設計者の役割は、単に「形を決めること」ではありません。加工から組み立て、検査に至るまでのプロセス全体を想定し、それぞれの段階で 現場の負担を最小限に抑える ことが求められます。

時代が進み、加工機械の制度がさらに向上し、AI技術やロボットが多くのプロセスを自動化するようになれば、こうした細かな考慮は減少するかもしれません。しかし、現在の段階では、こうした配慮が極めて重要なのです。

おわりに

この検図を通じて改めて感じたのは、加工~組み立てを見据えた設計癖をつけることの重要性 です。設計者としての経験を重ねる中で、こうした「思考の習慣」を若い世代に伝え、業界全体のコスト効率化と品質向上に貢献することが、ベテラン設計者の責務だと考えます。

小さな寸法設定の工夫が、加工コスト、納期、品質という、製造業の三大要素に直結する。その認識こそが、真のプロフェッショナルへの道なのです。

コメント